Metamorfose: da manutenção corretiva à busca pela confiabilidade

Ao final do século XVIII, início da Revolução Industrial, as primeiras máquinas já exigiam trabalhos de reparação, tornando falhas e paralisações inoportunas na produção o grande desafio para os conceitos de competitividade e geração de lucros dentro das grandes fábricas. Desde então, passou-se a buscar e estabelecer métodos de manutenção a fim de minimizar as consequências decorrentes de eventos adversos. As manutenções em equipamentos foram realizadas ao longo dos anos e aprimoradas durante a Primeira e a Segunda Guerra Mundial, iniciando-se a discussão acerca dos conceitos de manutenção preventiva e preditiva. Em seguida, iniciou-se também a familiarização com os termos “disponibilidade” e “confiabilidade”, com o intuito de diminuir os riscos, incrementar a eficácia dos processos e reduzir custos das empresas.

Diante disso, o desenvolvimento de um programa de manutenção nos dias de hoje é, de fato, uma atitude indispensável a ser tomada pelas empresas, através de ações das manutenções preventiva e preditiva, que otimizem os indicadores de confiabilidade, disponibilidade e mantenabilidade, e diminuam de forma sistemática as falhas e problemas crônicos que tanto afetam a produtividade quanto o orçamento da empresa.

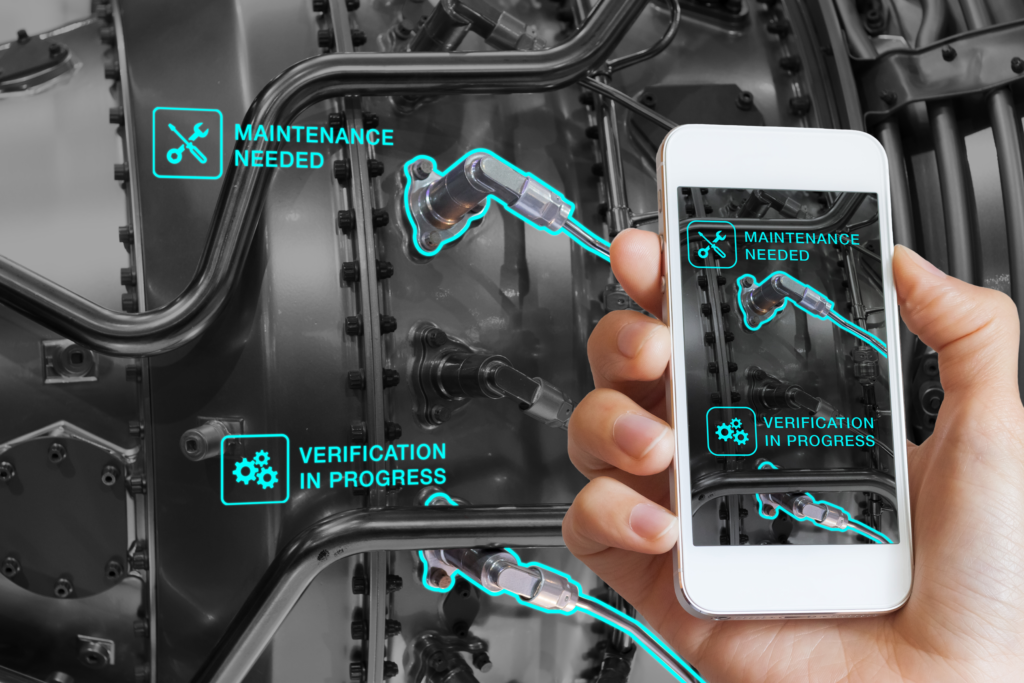

Assim, na manutenção preventiva, reproduzir sempre o mesmo procedimento para todos os equipamentos não deve se tornar um hábito dentro da empresa, pois esse tipo de manutenção é eficiente, na maioria das vezes, onde as taxas de falhas estão mais relacionadas à idade do equipamento do que às condições de operação. Para analisar as condições de funcionamento dos equipamentos, é a manutenção preditiva aquela que se utiliza como uma das principais ferramentas de suporte.

Em geral do ponto de vista econômico e levando em consideração todos os problemas que a parada de um equipamento pode ocasionar, o custo de uma manutenção preventiva e o diagnóstico dentro da manutenção preditiva é inferior ao da manutenção corretiva. Portanto, o planejamento da manutenção dentro do desenvolvimento estratégico de uma empresa é fundamental. Isto porque cada equipamento apresenta singularidades e precisa de ações específicas na sua manutenção para a prevenção de falhas, o que por sua vez é resultado de análises de projeto, riscos e das causas e mecanismos de falhas. Estes estudos precisam ser realizados por equipes técnicas qualificadas, próprias ou terceirizadas (como a FMEA Engineering), que visualizem, desde o estágio de desenvolvimento até a etapa de operação dos equipamentos, as características, propriedades e parâmetros que necessitam de monitoramento e/ou otimização para manter ou incrementar os índices de confiabilidade das empresas.

Dra. Eng. Patricia Ortega C.

FMEA Engineering

Serviços

Empresa

Entre em Contato

- Parque Tecnológico Alfa

- Florianópolis - Santa Catarina

- contato@fmea.net.br

- +55 (48) 98850-2403

Copyright © 2023 FMEA Engineering, All rights reserved.